Implementación de TPM en 12 Pasos

Acceso rápido

Preguntas frecuentes

¿Qué significa TPM en mantenimiento?

TPM en mantenimiento significa Mantenimiento Productivo Total (Total Productive Maintenance).

Es una filosofía de gestión que busca eliminar las pérdidas en producción mediante el mantenimiento y mejora continua de los equipos, involucrando a todos los empleados en el proceso. El objetivo principal es lograr cero averías, cero defectos y cero accidentes.

¿Cuáles son las 4 fases del TPM?

Las 4 fases del TPM son:

- Preparación: Establecer el compromiso, crear el equipo TPM, definir objetivos y capacitar al personal.

- Introducción: Seleccionar un área piloto, realizar limpieza y restauración, establecer estándares y capacitar en mantenimiento autónomo.

- Implantación: Extender la implementación, desarrollar planes de mantenimiento, mejorar equipos y fomentar la participación.

- Consolidación: Establecer sistemas de gestión, buscar la mejora continua y fomentar una cultura de mantenimiento proactivo.

¿Cuál es la función del TPM?

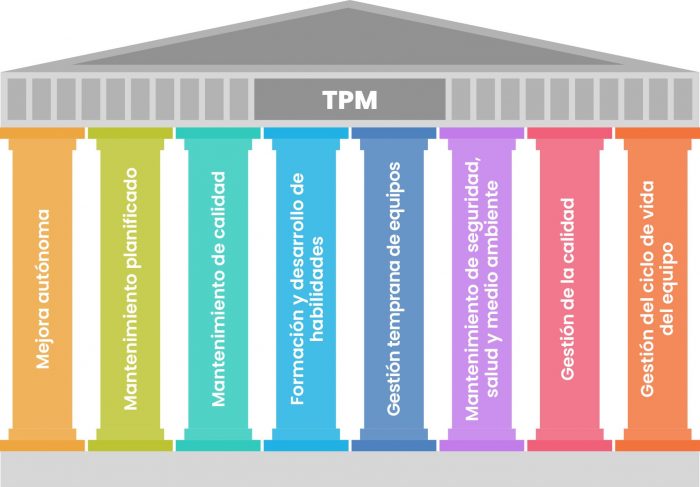

¿Cuáles son los 8 pilares del TPM?

- Mejora autónoma (Jishu Hozen): Se refiere a la capacidad de los operadores para identificar y resolver problemas en sus equipos de forma autónoma.

- Mantenimiento planificado (Kikou Yotei): Consiste en establecer un plan de mantenimiento preventivo para evitar fallas en los equipos.

- Mantenimiento de calidad (Hinshitsu Hozen): Se enfoca en prevenir defectos en los productos y mejorar la calidad del proceso.

- Formación y desarrollo de habilidades (Kanri Katsudou): Implica la capacitación continua de los empleados para mejorar sus habilidades y conocimientos.

- Gestión temprana de equipos (Early Management): Se refiere a la identificación y resolución temprana de problemas potenciales en los equipos.

- Mantenimiento de seguridad, salud y medio ambiente (Anzen Kankyou Hozen): Se enfoca en prevenir accidentes y crear un ambiente de trabajo seguro y saludable.

- Gestión de la calidad (Quality Management): Consiste en establecer y mantener estándares de calidad para los productos y procesos.

- Gestión del ciclo de vida del equipo (Life Cycle Management): Se refiere a la planificación del reemplazo de equipos al final de su vida útil.

Cada pilar del TPM tiene sus propios indicadores de desempeño que se utilizan para medir el progreso y la efectividad de la implementación.

¿Qué es el TPM?

El TPM (Mantenimiento Productivo Total) es una metodología relacionada con la manufactura esbelta.

TPM consiste en varios principios y etapas aplicadas para mantener y mejorar nuestras máquinas de manera que soporten y sean compatibles con las estrategias de flujos continuos, prevención y flexibilidad.

Objetivos del TPM

Algunos de los objetivos del TPM son:

-

- Reducir pérdidas: Queremos evitar cualquier cosa que pueda causar problemas en nuestras máquinas o procesos, como averías o desperdicios de tiempo y materiales. Al eliminar inventarios en proceso y hacer los flujos mas continuos, dependemos de que cada operación pueda ser confiable

- Mejorar constantemente: Siempre estamos buscando maneras de hacer las cosas mejor. Queremos identificar problemas, encontrar sus causas y hacer cambios para evitar que vuelvan a ocurrir en el futuro

Las 6 grandes pérdidas en TPM

Una parte fundamental de TPM es la identificación y eliminación de las «6 Grandes Pérdidas», que pueden mermar significativamente la productividad en cualquier operación. Estas pérdidas incluyen:

-

- Tiempo de paro por averías: Tiempo en el que una máquina o equipo está inactivo debido a fallas o averías no planificadas

- Tiempo de preparación y ajuste: Lo que tardamos en preparar una máquina o equipo antes de iniciar la producción o cambiar de una tarea a otra. Esto incluye ajustes, cambios de herramientas, calibraciones, entre otros

- Pérdidas de velocidad: Cuando una máquina o equipo no está funcionando a su máxima velocidad debido a limitaciones técnicas, problemas de programación o falta de mantenimiento adecuado

- Defectos en el proceso: Cuando el proceso genera productos o partes defectuosas que no cumplen con los estándares de calidad requeridos. Estos defectos pueden ocasionar retrabajos, desperdicio de materiales y tiempos de espera adicionales

- Pérdidas de producción en espera: Ocurren cuando una máquina o equipo está en espera de materiales, instrucciones, mantenimiento o cualquier otra cosa necesaria para continuar con la producción

- Desperdicio de inventario: Es la acumulación excesiva de inventario, ya sea en proceso o de productos terminados, que no se requiere inmediatamente para satisfacer la demanda

Identificar y abordar estas 6 grandes pérdidas de TPM es fundamental para mejorar la eficiencia y la productividad en un entorno de producción.

12 Pasos para implementar la metodología TPM

Paso 1: Anuncio de la Alta Dirección de la decisión de introducir el TPM

El primer paso en el desarrollo TPM (Mantenimiento Productivo Total) es hacer un anuncio oficial de la decisión de implantar el TPM. La alta dirección debe informar a sus empleados de su decisión e infudir entusiasmo por el proyecto.

Esto puede cumplirse a través de una presentación formal que introduce el concepto, metas, y beneficios esperados del TPM, y también incluye propuestas personales de la alta dirección a los empleados sobre las razones que fundamentan la decisión de implantar el TPM. Esto puede seguirse con información impresa en boletines internos.

Es esencial en este punto que la alta dirección tenga un fuerte compromiso con el TPM y entienda lo que entraña el compromiso.

Como se ha mencionado anteriormente, la preparación para la implantación significa crear un entorno favorable para un cambio efectivo. Durante este período (como en la fase de diseño de un producto), debe crearse un fundamento fuerte de forma que las posteriores modificaciones (como los cambios de diseño que pueden resultar en retrasos de entregas) no sean necesarias.

Paso 2: Lanzamiento de Campaña Educacional

El segundo paso en el programa de desarrollo TPM es el entrenamiento y promoción en el mismo, lo que debe empezar tan pronto como sea posible después de introducir el programa.

El objetivo de la educación es, no solamente explicar el TPM, sino también elevar la moral y romper la resistencia al cambio en este caso, el cambio al TPM.

La resistencia frente al TPM puede adoptar diferentes formas: algunos trabajadores pueden preferir la división de tareas más convencional (los operarios manejan el equipo, mientras los trabajadores de mantenimiento lo reparan). Los trabajadores de la línea de producción a menudo temen que el TPM incrementará la carga de trabajo, mientras el personal de mantenimiento es escéptico sobre la capacidad de los operarios de línea para practicar el Preventive Maintenance. Adicionalmente, los que están practicando el Preventive Maintenance con buenos resultados pueden dudar de que el TPM provea beneficios añadidos.

Paso 3: Crear organizaciones para promover el TPM

Una vez que se ha completado la educación introductoria al nivel de personal de dirección (de jefes de sección hacia arriba), puede empezar la creación de un sistema promocional del TPM.

La estructura promocional TPM se basa en una matriz organizacional, conformada por grupos horizontales tales como comités y grupos de proyecto en cada nivel de la organización vertical de dirección. Es extremadamente importante para el éxito y desarrollo general del TPM.

Los grupos se organizan por rangos, por ejemplo, el comité promocional del TPM, los comités promocionales de fábrica y departamento, y los círculos PM al nivel del suelo de la fábrica. Es crítica la integración arriba-abajo, desde las metas orientadas por la dirección con los movimientos desde abajo, y las actividades de los pequeños grupos en la fábrica.

Paso 4: Establecer políticas y metas para el TPM

Se debe empezar estableciendo políticas y metas básicas. Como toma como mínimo tres años moverse hacia la eliminación de defectos y averías a través del TPM, una política de dirección básica debe ser comprometerse con el TPM e incorporar procedimientos concretos de desarrollo del TPM en el plan de dirección general a medio y largo plazo. Es importante tener claros los indicadores de desempeño que se habrán de monitorear y utilizar para guiar el programa.

Paso 5: Formular un plan maestro para el desarrollo del TPM

La siguiente responsabilidad de la oficina central del TPM es establecer un plan maestro para el desarrollo TPM.

La siguiente imagen muestra un PLAN MAESTRO real tomado de Central Motor Wheel Co., donde el desarrollo del TPM se centra en las siguientes cinco actividades de mejoras básicas.

El desarrollo del TPM se centra en las siguientes cinco actividades de mejoras básicas: incluir el programa diario de promoción del TPM, empezando por la fase de preparación anterior a la implementación.

-

- Mejorar la efectividad del equipo a través de la eliminación de las seis grandes pérdidas (realizado por equipos de proyecto)

- Establecer un programa de mantenimiento autónomo por los operarios (siguiendo un método de siete pasos)

- Aseguramiento de la calidad

- Establecer un programa de mantenimiento planificado por el departamento de mantenimiento

- Educación y entrenamiento para aumentar las capacidades personales

Paso 6: El "Disparo de Salida del TPM"

El «disparo de salida» es el primer paso para la implantación, el comienzo de la batalla contra las seis grandes pérdidas de la metodología TPM. Durante la fase de preparación (pasos 1-5) la dirección y el staff profesional juegan el rol dominante.

Sin embargo, a partir de este punto, los trabajadores individuales deben cambiar desde sus rutinas de trabajo diario tradicionales y empezar a practicar el TPM.

Paso 7: Mejorar la efectividad del equipo

El TPM se implementa a través de las cinco actividades de desarrollo básicas de la metodología TPM, la primera de las cuales es mejorar la efectividad de cada pieza del equipo que experimenta una pérdida.

El staff de ingeniería y mantenimiento, los supervisores de línea, y los miembros de pequeños grupos se organizan en equipos de proyecto que harán mejoras para eliminar las pérdidas.

Estas mejoras producirán resultados positivos dentro de la compañía. Sin embargo, durante las fases tempranas de la implantación, habrá personas que duden del potencial del TPM para producir resultados, incluso algunos que hayan visto cómo en otras compañías el uso del TPM incrementa la productividad y calidad, reduce los costes, mejora los resultados, y crea un entorno favorable de trabajo.

Paso 8: Establecer un programa de mantenimiento autónomo de los operarios

La segunda de las cinco actividades de desarrollo del TPM, el mantenimiento autónomo, es el paso octavo del programa de desarrollo. Debe atacarse justo después del disparo de salida.

El mantenimiento autónomo por los operarios es una característica única del TPM; su organización es central para la promoción del TPM dentro de la compañía. Los operarios están acostumbrados a dedicarse a tiempo completo a la producción, y el personal de mantenimiento espera asumir la plena responsabilidad del mismo. Esto tiene que cambiar, el operario debe responsabilizarse de las rutinas de mantenimiento básicas de su estación.

Paso 9: Establecer un programa de mantenimiento para el departamento de mantenimiento

El noveno paso en el programa de desarrollo es también una de las cinco actividades básicas TPM un programa de mantenimiento periódico para el departamento de mantenimiento.

El mantenimiento programado realizado por el departamento de mantenimiento debe coordinarse con las actividades de mantenimiento autónomo del departamento de operaciones, de forma que los departamentos puedan funcionar como las ruedas de un coche.

Paso 10: Conducir entrenamiento para mejorar capacidades de operación y mantenimiento

La mejora de las capacidades de operación y mantenimiento es la cuarta actividad de desarrollo del TPM y el décimo paso del programa de desarrollo del TPM.

La educación y el entrenamiento son inversiones en personal que rinden múltiples beneficios. Una compañía que implante el TPM debe invertir en entrenamiento que permita a los empleados gestionar apropiadamente el equipo. En adición al entrenamiento en técnicas de mantenimiento, los operarios deben afinar también sus capacidades en operación.

Paso 11: Desarrollo temprano de un programa de gestión de equipos

La última categoría de las actividades de desarrollo del TPM es la gestión temprana (o anticipada) del equipo.

Cuando se instala el nuevo equipo, a menudo aparecen problemas durante las operaciones de test, y arranque. Es entonces importante que a la par que se desarrolla la implementación de nueva tecnología, se desarrolle su programa de mantenimiento, ajustes, y la prevención de las posibles fallas. Se requiere hacer un equipo con ingeniería, mantenimiento y producción para evaluar e implementar estas actividades, antes del arranque, para prevenir lo mejor posible la ocurrencia de problemas.

Paso 12: Implantación plena del TPM y contemplar metas más elevadas

El paso final en el programa de desarrollo del TPM es perfeccionar la implantación del TPM y fijar metas futuras aún más elevadas. Durante este período de estabilización cada uno trabaja continuamente para mejorar los resultados TPM, de forma que puede esperarse que dure algún tiempo.

Los pilares del TPM

La metodología TPM se basa en ocho pilares fundamentales que son clave para el éxito de la implementación.

Cada pilar del TPM tiene sus propios indicadores de desempeño asociados. A continuación, se detallan los pilares del TPM y sus indicadores de desempeño:

Pilar TPM 1: Mejora autónoma (Jishu Hozen):

Indicadores de desempeño: Número de sugerencias de mejora presentadas, tiempo promedio de solución de problemas, tasa de implementación de mejoras sugeridas por los operadores.

Pilar TPM 2: Mantenimiento planificado (Kikou Yotei):

Indicadores de desempeño: Porcentaje de cumplimiento del plan de mantenimiento, tiempo promedio entre fallas (MTBF), tiempo promedio de reparación (MTTR).

Pilar TPM 3: Mantenimiento de calidad (Hinshitsu Hozen):

Indicadores de desempeño: Número de defectos recurrentes, tasa de retrabajos, porcentaje de cumplimiento de los estándares de calidad.

Pilar TPM 4: Formación y desarrollo de habilidades (Kanri Katsudou):

Indicadores de desempeño: Horas de capacitación por empleado, tasa de certificación de habilidades, porcentaje de participación en actividades de mejora.

Pilar TPM 5: Gestión temprana de equipos (Early Management):

Indicadores de desempeño: Tiempo promedio de resolución de problemas, porcentaje de cumplimiento de los planes de acción, tasa de éxito en la implementación de contramedidas.

Pilar TPM 6: Mantenimiento de seguridad, salud y medio ambiente (Anzen Kankyou Hozen):

Indicadores de desempeño: Número de incidentes de seguridad, tasa de accidentes laborales, porcentaje de cumplimiento de los estándares ambientales.

Pilar TPM 7: Gestión de la calidad (Quality Management):

Indicadores de desempeño: Porcentaje de productos defectuosos, tiempo promedio para detectar y responder a problemas de calidad, tasa de satisfacción del cliente.

Pilar TPM 8: Gestión del ciclo de vida del equipo (Life Cycle Management):

Indicadores de desempeño: Porcentaje de cumplimiento del plan de reemplazo de equipos, costo promedio de mantenimiento por equipo, tiempo de vida útil de los equipos.

Estos indicadores de desempeño proporcionan una forma de medir y evaluar el progreso en cada uno de los pilares del TPM, lo que ayuda a identificar áreas de mejora y tomar acciones correctivas cuando sea necesario.

Responsabilidades del TPM

En el contexto del TPM (Mantenimiento Productivo Total), el responsable principal de su implementación y gestión es el equipo de liderazgo de la organización, incluyendo la alta dirección y los gerentes de producción y mantenimiento. Sin embargo, el éxito de la metodología TPM depende del compromiso y la participación de todos los miembros de la organización, desde los operadores hasta el personal de mantenimiento.

Si deseas saber más sobre la metodología TPM, comunícate hoy con nosotros, o te invitamos a nuestros próximos entrenamientos en diferentes ciudades como Monterrey, Querétaro, Guadajalara, entre otras dentro y fuera de la República Mexicana y en modalidad online desde cualquier ciudad.

Artículo por SPC Consulting Group en colaboración con el Ingeniero Gustavo Gutiérrez.

DERECHOS DE USO: Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de este material sin la correcta atribución correspondiente o sin la autorización previa por escrito de Servicios Profesionales de Alta Consultoría S.C. (SPC Consulting Group) o de los titulares correspondientes.

Usted deberá citar este artículo copiando y pegando el siguiente texto:

12 Pasos para Implementar el TPM

SPC Consulting Group

https://spcgroup.com.mx/12-pasos-para-implementar-el-tpm/

Si deseas saber más sobre TPM, comunícate hoy con nosotros, o te invitamos a nuestros próximos entrenamientos en diferentes ciudades como Monterrey, Querétaro, Guadajalara, entre otras dentro y fuera de la República Mexicana y en modalidad online desde cualquier ciudad.