MSA Análisis del Sistema de Medición

Acceso rápido

Preguntas frecuentes

¿Qué es un análisis de sistema de medición?

Un análisis de sistema de medición (MSA) es un estudio estadístico que evalúa la capacidad de un sistema de medición para producir datos confiables y precisos. Determina si los instrumentos, operadores y métodos de medición están funcionando correctamente y si los datos recolectados son adecuados para tomar decisiones informadas sobre la calidad del producto o proceso.

¿Qué mide MSA?

MSA mide la precisión y consistencia de un sistema de medición. Evalúa componentes clave como:

- Repetibilidad: Capacidad del sistema para dar resultados consistentes al medir la misma pieza varias veces por el mismo operador

- Reproducibilidad: Capacidad del sistema para dar resultados consistentes al medir la misma pieza por diferentes operadores

- Sesgo: Diferencia entre el valor promedio medido y el valor real de la pieza

- Estabilidad: Consistencia del sistema de medición a lo largo del tiempo

- Linealidad: Capacidad del sistema para mantener la precisión en todo su rango de medición

- Resolución: Capacidad del sistema para detectar pequeñas diferencias en la característica medida

¿Qué es la prueba MSA?

La prueba MSA (Análisis del Sistema de Medición) es un estudio estadístico que evalúa la capacidad de un sistema de medición para proporcionar datos confiables y precisos. Determina si los instrumentos, operadores y métodos de medición están funcionando correctamente y si los datos recolectados son adecuados para tomar decisiones informadas sobre la calidad del producto o proceso.

¿Qué se entiende por MSA?

MSA (Measurement Systems Analysis) o Análisis de Sistemas de Medición, se refiere a un estudio estadístico que evalúa la capacidad de un sistema de medición para proporcionar datos confiables y precisos.

En otras palabras, MSA determina si los instrumentos, operadores y métodos de medición están funcionando correctamente y si los datos recolectados son adecuados para tomar decisiones informadas sobre la calidad del producto o proceso.

¿Qué es MSA análisis del sistema de medición?

MSA o Análisis del Sistema de Medición, es la herramienta de Core Tools encargada de asegurar el proceso completo usado para obtener mediciones.

El propósito del Manual MSA es proporcionar una guía para evaluar la calidad de un sistema de medición. Esta herramienta al igual que el APQP, PPAP, AMEF y SPC es considerada parte de las Core Tools del sector automotriz y es un requerimiento de la especificación técnica IATF 16949.

Uno de los aspectos mas importantes para la calidad, es el asegurar que tengamos la capacidad completa de realizar mediciones confiables. Sin estas, sería imposible proveer de productos consistentes y seguros a la industria.

Sistemas de medición

El Manual MSA desarrollado por la AIAG, trata con el sistema de medición, entendido como el conjunto de instrumentos o gages, patrones, operaciones, métodos, dispositivos, software, personal, medio ambiente y supuestos usados para cuantificar una unidad de medida o preparar la evaluación de una característica o propiedad a ser medida. MSA es el proceso completo usado para obtener mediciones.

Calidad de las mediciones

El concepto básico del MSA (Análisis del Sistema de Medición) es la calidad de las mediciones, que son las propiedades estadísticas de mediciones múltiples obtenidas de un sistema de medición operando en condiciones estables.

Bias y varianza

Son las propiedades estadísticas más comúnmente usadas para caracterizar la calidad de los datos. Bias se refiere a la localización de los datos con relación al valor de referencia (máster). La varianza se refiere a la dispersión de los datos.

Una de las razones más comunes de la baja calidad de los datos es la excesiva variación del sistema de medición.

Una proporción importante de esta variación puede deberse a la interacción del sistema de medición y su medio ambiente.

Por ejemplo, un sistema usado para medir el volumen de líquido de un depósito puede ser sensible a los cambios de temperatura ambiente. Entonces, los cambios en volumen detectados pueden deberse a cambios en la temperatura ambiente y a cambios propiamente del volumen.

Si la variación debida a factores del medio ambiente es muy grande puede enmascarar la variación en el proceso, y en ese caso los datos del sistema de medición no son útiles. Una de las partes más importantes del estudio de sistema de medición va dirigido a monitorear y controlar su variación.

Esto significa, entre otras cosas, que se debe aprender cómo interactúa el sistema de medición con su medio ambiente para que sean generados solamante datos de calidad aceptable. Esto es muy similar al enfoque que se aplica para entender y controlar la variación de un proceso de manufactura.

Por lo tanto, un proceso de medición puede ser visto como un proceso de manufactura que produce números (datos) como resultados.

El ver un sistema de medición de esta manera es útil porque nos permite traer todos los conceptos, filosofía y herramientas que han sido ya demostradas ser útiles en el área de control estadístico de los procesos.

Durante el proceso de medición se detecta la variación del proceso, a fin de tener conocimiento de:

-

- Lo que el proceso debiera estar haciendo

- Lo que puede estar mal

- Lo que el proceso está haciendo

Exactitud y precisión

Son dos los conceptos generales que nos interesa conocer: La exactitud y la precisión de nuestro sistema de medición. La exactitud está relacionada al bias o sesgo de nuestra medición real comparada contra un estándar de referencia. La precisión tiene que ver con la habilidad de nuestro sistema de repetir o ser consistente otorgando los mismos resultados cada vez, esto es reduciendo la variación de la medición en si.

Veremos los estudios que se pueden realizar de acuerdo con el manual de MSA.

Estudios estadísticos de MSA

El manual MSA define y detalla varios tipos de estudios que se pueden realizar para evaluar la precisión y la exactitud de un sistema de medición MSA.

Sesgo

A través de un estudio de Sesgo o Bias, podremos determinar que tanta diferencia hay entre los valores que nos arroja nuestra medición contra un master o estándar. Para saber el sesgo necesitaremos nuestro equipo de medición, el área de trabajo y por supuesto, los inspectores o personas que harán las mediciones.

Pasos a seguir:

-

- Paso 1

Medir las partes con el sistema de medición de referencia (o usar dato de master).

-

- Paso 2

Medir las partes con el sistema de medición que queremos evaluar. Se requieren al menos 3 partes diferentes preferentemente que midan desde el valor menor al mayor del rango de medición que queremos abarcar.

-

- Paso 3

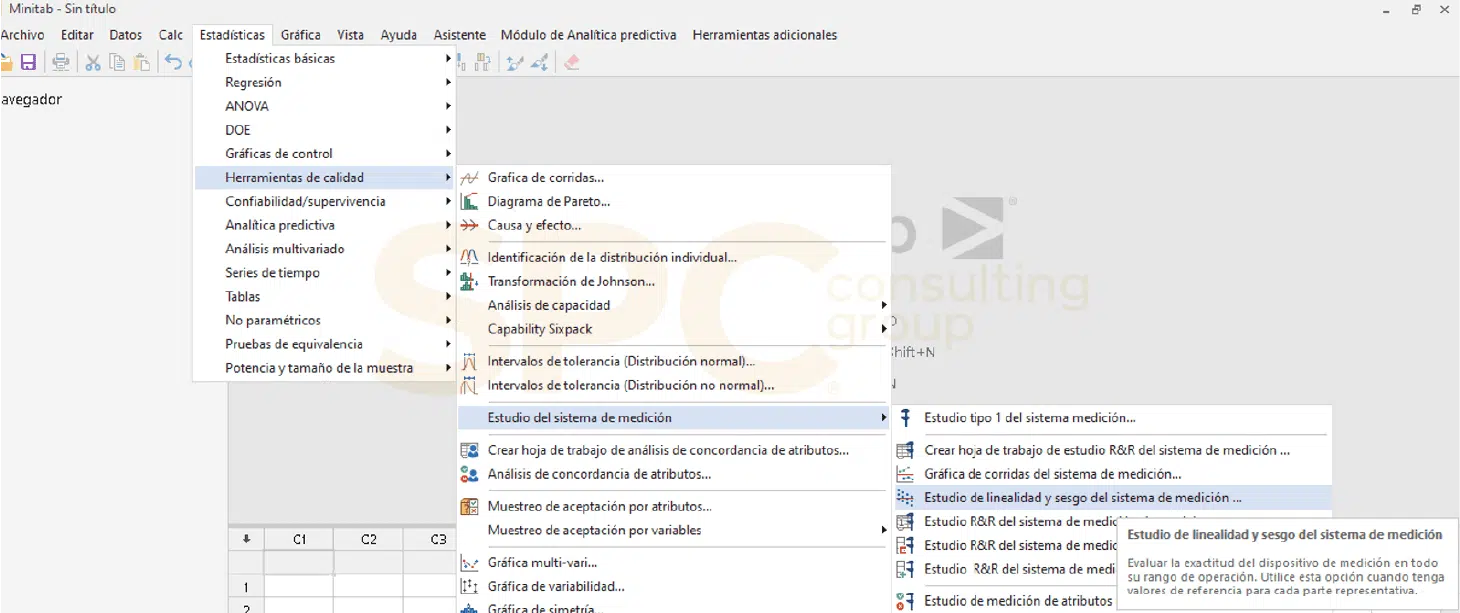

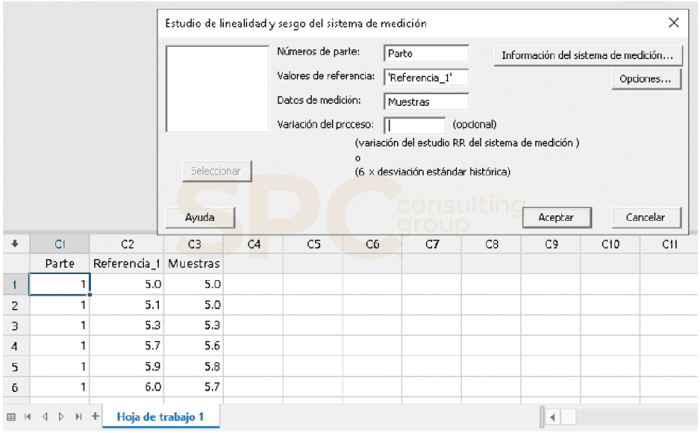

Generar tabla de datos en por ejemplo en el software minitab

Esta tabla lleva 3 columnas. La primera, para poner el numero de parte. La segunda para poner los datos de referencia y la tercera para poner los datos de la medición.

-

- Paso 4

Poner los datos en la tabla, opcionalmente poner también la variación histórica. Aquí puede ser el resultado del estudio R&R o bien 6 veces la desviación estándar. También en el botón de información del sistema de medición, podemos poner la magnitud o rango de las tolerancias que tenemos para dicha medida.

-

- Paso 5

Obtener los resultados dando click en aceptar.

Interpretación:

Lo ideal es que el valor de sesgo esté cerca de 0. Los valores distintos de 0 indican lo siguiente:

-

- Un sesgo positivo indica que el sistema de medición mide por encima del valor real

- Un sesgo negativo indica que el sistema de medición mide por debajo del valor real

Linealidad

Nos interesa también saber si nuestro sistema de medición es capaz de mantener su confiabilidad a lo largo del rango de valores que queremos medir.

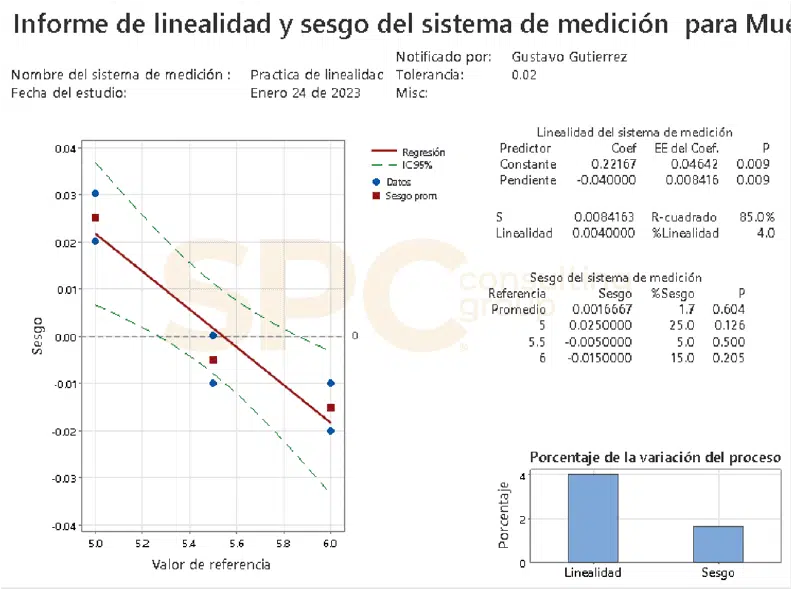

Seguiremos el mismo ejemplo para analizar la gráfica que nos presenta Minitab.

-

- Paso 1: Examinar la línea de regresión ajustada para evaluar la linealidad

Si la línea roja (regresión del sesgo) se ve horizontal, y cerca del cero, podemos prever que no hay sesgo significativo. Si existe una pendiente o inclinación en la línea, entonces tal vez la linealidad sea un problema porque implica que, al medir piezas más grandes o más pequeñas, la diferencia entre el valor de referencia y la medición real aumenta.

-

- Paso 2: Determinar si la linealidad del sistema de medición es estadísticamente significativa

Usaremos el valor de p de la pendiente de la línea para determinar si esta inclinación es estadísticamente significativa. Valores de p mayores a 0.05 indican que aunque haya inclinación, esta no es problema, y entonces podemos utilizar el valor del sesgo promedio para determinar si este es aceptable (cercano a cero)

Valores menores a 0.05 en el valor de p de la pendiente, indican que la linealidad es significativa.

Minitab nos ofrece una gráfica muy útil donde podemos ver el porcentaje que representan la linealidad y del sesgo de la variación total. En nuestro ejemplo vemos que la linealidad representa el 4% de la variación del proceso y el sesgo, cerca del 2%.

Estudios de Repetibilidad y Reproducibilidad (Gage R&R - GRR)

Evaluaremos la repetibilidad (variación debida al instrumento de medición) y reproducibilidad (variación causada por las personas que miden). El índice de R&R es muy utilizado como estándar en la industria.

Normalmente el resultado que nos otorga el estudio estará expresado en las mismas unidades de medición que usamos para medir. Ejemplo, pulgadas o milímetros. Se acostumbra sacar la relación o porcentaje de este indicador con respecto a las tolerancias de la parte que estamos midiendo.

En el manual MSA se deescriben tres métodos para desarrollar los GRR:

-

- Rango

- Promedios y rango

- ANOVA

A continuación, veremos cómo realizar un estudio de R&R, nuevamente utilizando Minitab. Cabe mencionar que el manual de MSA ofrece las plantillas y formatos que pueden utilizarse para realizar este tipo de estudios.

Estudio de R&R

-

- Paso 1

Para realizar un estudio de R&R en Minitab, el software nos provee la opción de generar la tabla o formato para recolectar los datos:

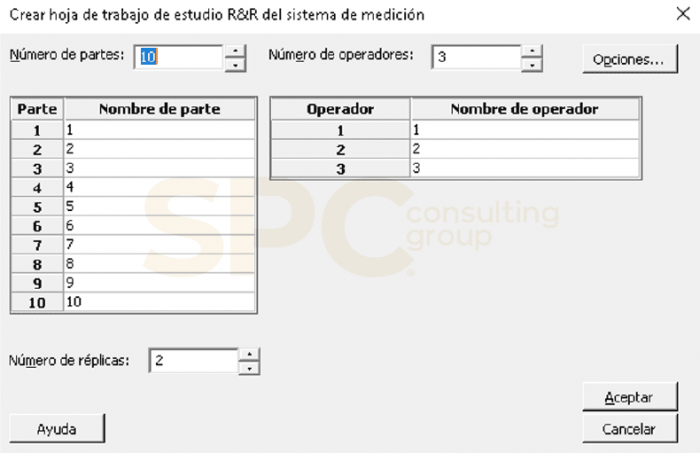

Ir al menú: Estadísticas – Herramientas de Calidad – Estudio del sistema de medición – Crear hoja de trabajo de estudio R&R del sistema de medición. Aparece el siguiente cuadro:

En el formato, definir la cantidad de piezas, la cantidad de inspectores (Mínimo 2) y el número de réplicas, (Mínimo 2). En el botón Opciones, podemos definir si queremos que las corridas de la prueba se aleatoricen. Dar luego Aceptar.

-

- Paso 2

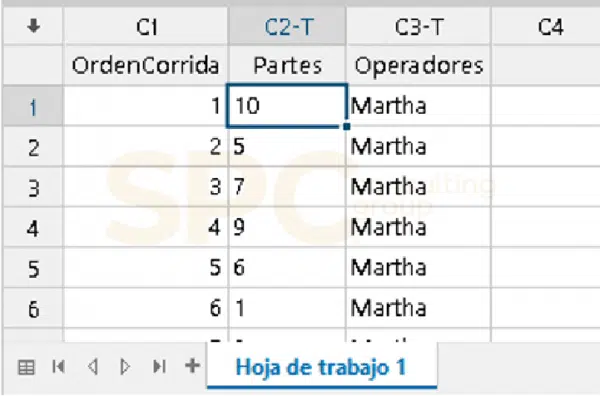

Identificar las piezas con su número de manera discreta y realizar el estudio haciendo las mediciones y recopilando los datos en el formato generado por Minitab.

Como le dimos la opción de aleatorizar, la hoja de trabajo de Minitab ya nos presenta el orden en la que se deberán tomar las mediciones.

-

- Paso 3

Una vez hechas las mediciones y capturados los datos, ir a la opción Estadísticas-Herramientas de Calidad – Estudio del sistema de medición- Estudio R&R del sistema de medición (cruzado) para capturar todas las mediciones de todos los inspectores)

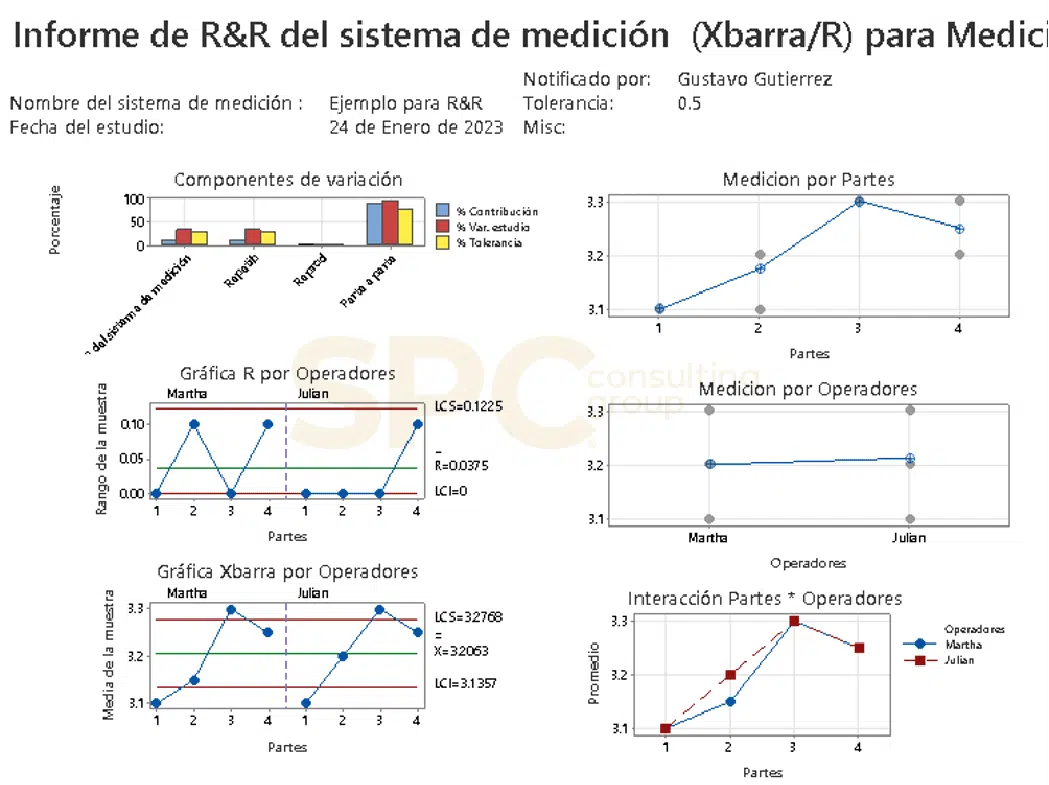

En el cuadro que aparece, dar doble click a cada variable para meterla al estudio. En el botón opciones poner el límite inferior y superior de la especificación. El método de análisis más sencillo es el Xbarra y R (clásico) y para un análisis más estadístico, el Anova.

-

- Paso 4

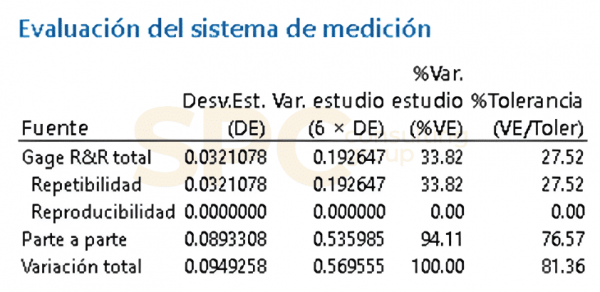

Interpretar los resultados y determinar si el sistema de medición es repetible y reproducible, a través de la tabla.

También nos ofrece el análisis en presentación gráfica para interpretar si nuestra variación se debe a los operadores, al equipo o a ambas.

El total de R&R no debe ser mayor al 30% del rango de las tolerancias que tenemos para la característica a medir.

-

- Paso 5

Tomar acciones: si se encuentra que el sistema de medición no es repetible o reproducible, se deben tomar acciones para mejorarlo, como ajustar el equipo, capacitar al personal, y establecer procedimientos estandarizados.

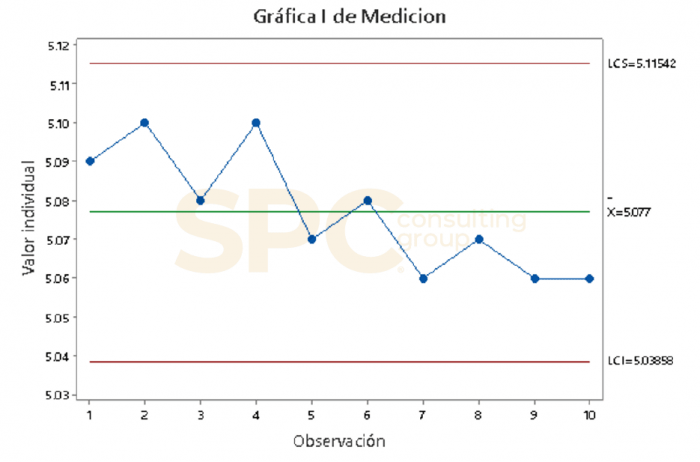

Estabilidad

Para realizar este estudio, se suele medir el mismo valor varias veces a intervalos regulares de tiempo y se registran los resultados.

-

- Pasos en Minitab:

Utilizando el comando «Data-Enter Data» capturar los datos, especificando la fecha y hora de cada medición.

Crear un gráfico de control: utilizando el comando «Estadisticas-Graficas de variables para valores individuales – Individuos para crear un gráfico de control de las mediciones obtenidas.

Analizar el gráfico: Evaluar si hay puntos fuera de los límites de control y si hay tendencias o patrones en los datos. En este ejemplo podemos ver una clara tendencia por lo cual determinamos que la medición no es estable en el tiempo.

Tomar acciones: Si se encuentra que el sistema de medición no es estable, se deben tomar acciones para mejorarlo, como ajustar el equipo, capacitar al personal, y establecer procedimientos estandarizados.

Importancia de la resolución

La resolución de un equipo de medición es el valor mas pequeño que puede medir. Para elegir el equipo adecuado a medir, dadas las dimensiones de la parte, buscaremos que esta sea al menos una décima parte de la misma.

Conclusiones

MSA es una de las Core Tools mas importantes y nos proporciona los métodos prácticos en su manual correspondiente.

Minitab es una herramienta confiable para la realización de este tipo de estudios.

En SPC contamos con los recursos de capacitación, entrenamiento y asesoría en MSA para ofrecer el apoyo a la industria en el uso y aplicación efectiva de estas herramientas.

Conceptos

Medición: Asignación de valores a objetos materiales para representar las relaciones entre ellos con respecto a cierta propiedad en particular.

Gage: Cualquier dispositivo usado para obtener mediciones. Se usa con frecuencia para referirse específicamente a dispositivos usados en piso. Incluye dispositivos pasa/no pasa.

Estándar:

-

- Base aceptada para comparación

- Criterio de aceptación

- Valor de referencia

- Valor conocido aceptado como valor verdadero, bajo límites de incertidumbre establecidos

Discriminación, legibilidad, resolución: La más pequeña unidad legible o límite de detección. Es la escala más pequeña de un instrumento de medición.

Resolución efectiva: Sensibilidad de un sistema de medición con respecto a la variación del proceso para una aplicación en particular.

Valor de referencia: Valor aceptado de un artefacto. Requiere una definición operacional. Es usado como un sustituto del valor verdadero.

Valor verdadero: Valor real de un artefacto. Es desconocido y no se puede conocer.

Exactitud: “Cercanía” al valor verdadero o a un valor de referencia aceptado.

Bias: Diferencia entre el promedio de mediciones observado y el valor de referencia. Es un componente del error sistemático del sistema de medición.

Estabilidad: Cambio de bias a través del tiempo. Un proceso de medición estable está en control estadístico con respecto a la localización.

Linealidad: Cambio en el bias sobre el rango de operación normal.

Precisión: Cercanía una a otra de lecturas repetidas.

Repetibilidad: Variación en las mediciones obtenidas con un instrumento de medición cuando se usa varias veces por un mismo evaluador, midiendo la misma característica en la misma parte. Se hace referencia a ella como la variación del equipo, capacidad o potencial del instrumento o variación propia del sistema.

Reproducibilidad: Variación en el promedio de mediciones hechas por diferentes evaluadores usando el mismo equipo de medición, en la misma característica y en la misma parte. Para calificación de productos y procesos, el error puede provenir del evaluador, del medio ambiente o del método. Se hace referencia a ella como variación del evaluador.

Capacidad del sistema de medición: Estimación de corto plazo de la variación del sistema de medición. Por ejemplo, GRR, incluyendo gráficas.

Desempeño del sistema de medición: Estimación de largo plazo de la variación del sistema de medición. Por ejemplo, método de la carta de control. Considera la variación total.

Sensibilidad: La entrada más pequeña que resulta en una señal de salida detectable. Respuesta de un sistema de medición a los cambios en la característica medida. Está determinada por el diseño del gage (discriminación), por la calidad inherente del equipo (fabricante), el mantenimiento y las condiciones de operación.

Consistencia: El grado de cambio de la repetibilidad a través del tiempo. Un proceso de medición consistente está dentro de control estadístico con respecto al ancho (variabilidad).

Uniformidad: Es el cambio en repetibilidad sobre el rango normal de operación. Es la homogeneidad de la repetibilidad.

Incertidumbre de medición: Es un estimado del rango de valores en los cuales se cree que el valor verdadero se encuentra contenido. Se usa para describir la calidad del valor medido.

Estándares y trazabilidad: La mayoría de los países industrializados mantienen una institución que representa el más alto nivel de autoridad en metrología. Normalmente proporcionan servicios de medición y mantienen estándares de medición para apoyar a la industria en disponer de mediciones trazables. Estas instituciones nacionales mantienen relaciones entre ellas y establecen Acuerdos de Reconocimiento Mutuo (Mutual Recognition Arrangements – MRAs).

Trazabilidad: Definición de ISO: Es la propiedad de una medición o el valor de un estándar mediante el cual puede relacionarse con referencias establecidas, usualmente estándares nacionales o internacionales a través de una cadena no interrumpida de comparaciones, todas las cuales tienen incertidumbres establecidas.

La trazabilidad puede ligarse a valores de referencia o “estándares consensados” entre el cliente y el proveedor.

No todas las organizaciones tienen laboratorios de metrología dentro de sus instalaciones, y dependen de laboratorios independientes para servicios de calibraciones de trazabilidad. En estos casos se debe asegurar que el laboratorio externo esté acreditado. De acuerdo con IATF 16949.

Sistemas de calibración: Es un conjunto de operaciones que establecen, bajo condiciones especificadas, la relación entre un dispositivo de medición y un estándar trazable de valor de referencia y de incertidumbre conocidos. La calibración puede también incluir etapas para detectar, correlacionar, reportar o eliminar mediante ajustes cualquier discrepancia en la exactitud del dispositivo de medición comparado.

Cada evento de calibración incluye todos los elementos necesarios, incluyendo: estándares, equipo de medición por verificar, métodos y procedimientos de calibración, registros y personal calificado. El sistema de calibración es parte del sistema de gestión de calidad de una organización y debe ser incluido en los requerimientos de las auditorías internas.

En SPC Consulting Group contamos con amplia experiencia en la herramienta MSA, ofreciendo consultoría y entrenamientos para implementarla en tu empresa.

Artículo por SPC Consulting Group en colaboración con el Ingeniero Gustavo Gutiérrez.

DERECHOS DE USO: Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de este material sin la correcta atribución correspondiente o sin la autorización previa por escrito de Servicios Profesionales de Alta Consultoría S.C. (SPC Consulting Group) o de los titulares correspondientes.

Usted deberá citar este artículo copiando y pegando el siguiente texto:

MSA Análisis del Sistema de Medición

SPC Consulting Group

https://spcgroup.com.mx/msa/

Si deseas saber más sobre MSA, comunícate hoy con nosotros, o te invitamos a nuestros próximos entrenamientos en diferentes ciudades como Monterrey, Querétaro, Guadajalara, entre otras dentro y fuera de la República Mexicana y en modalidad online desde cualquier ciudad.