Los 8 tipos de desperdicios Lean Manufacturing

Acceso rápido

Preguntas frecuentes

¿Cuáles son los 7 desperdicios de Lean Manufacturing?

Los 7 desperdicios de Lean Manufacturing son:

- Sobreproducción: Producir más de lo necesario o antes de que se requiera.

- Espera: Tiempo perdido mientras se espera por materiales, información, equipos, etc.

- Transporte: Movimiento innecesario de materiales o productos de un lugar a otro.

- Sobreprocesamiento: Realizar más trabajo o pasos de los necesarios para completar un producto o servicio.

- Inventario: Exceso de materias primas, productos en proceso o productos terminados almacenados.

- Movimiento: Movimientos innecesarios de personas o equipos durante el proceso de producción.

- Defectos: Productos o servicios que no cumplen con los estándares de calidad y requieren reprocesamiento o desecho.

¿Qué es un desperdicio en Lean Manufacturing?

¿Cuáles son los 9 desperdicios?

Tradicionalmente se habla de 7 desperdicios en Lean Manufacturing. Sin embargo, con el tiempo y la evolución de la metodología, se han añadido dos más, llegando a un total de 9 desperdicios.

Los 7 desperdicios originales:

- Sobreproducción: Producir más de lo necesario o antes de que se requiera.

- Espera: Tiempo perdido mientras se espera por materiales, información, equipos, etc.

- Transporte: Movimiento innecesario de materiales o productos de un lugar a otro.

- Sobreprocesamiento: Realizar más trabajo o pasos de los necesarios para completar un producto o servicio.

- Inventario: Exceso de materias primas, productos en proceso o productos terminados almacenados.

- Movimiento: Movimientos innecesarios de personas o equipos durante el proceso de producción.

- Defectos: Productos o servicios que no cumplen con los estándares de calidad y requieren reprocesamiento o desecho.

Los 2 desperdicios adicionales:

- Talento no utilizado: No utilizar plenamente las habilidades y conocimientos de los empleados.

- Recursos naturales desperdiciados: Uso ineficiente o excesivo de recursos como agua, energía y materiales.

La inclusión de estos dos últimos desperdicios refleja una mayor conciencia sobre la importancia de la gestión del talento humano y la sostenibilidad en la filosofía Lean.

¿Qué es un desperdicio y ejemplos?

En Lean Manufacturing, un desperdicio se define como cualquier actividad o recurso que consume tiempo, dinero o esfuerzo sin agregar valor al producto o servicio desde la perspectiva del cliente.

Ejemplos:

- Sobreproducción: Fabricar más productos de los necesarios o antes de que se requieran, lo que genera costos de almacenamiento y riesgo de obsolescencia. Ejemplo: producir 1000 unidades cuando el cliente solo ordenó 500.

- Espera: Tiempo ocioso de personas o máquinas mientras esperan por materiales, información, herramientas o la finalización de un paso previo en el proceso. Ejemplo: un operario esperando a que llegue el material para continuar su trabajo.

- Transporte: Movimiento innecesario de materiales, productos o personas dentro de la planta, lo que genera costos de transporte y aumenta el riesgo de daños. Ejemplo: mover productos entre almacenes distantes en lugar de tenerlos cerca del punto de uso.

- Sobreprocesamiento: Realizar más trabajo o pasos de los necesarios para cumplir con los requisitos del cliente, lo que implica un uso ineficiente de recursos. Ejemplo: pulir una pieza más allá de las especificaciones requeridas.

- Inventario: Exceso de materias primas, productos en proceso o productos terminados almacenados, lo que genera costos de almacenamiento y riesgo de obsolescencia. Ejemplo: mantener un gran stock de componentes que se utilizan con poca frecuencia.

- Movimiento: Movimientos innecesarios de personas o equipos durante el proceso de producción, lo que genera fatiga y reduce la eficiencia. Ejemplo: un operario que tiene que caminar largas distancias para buscar herramientas o materiales.

- Defectos: Productos o servicios que no cumplen con los estándares de calidad y requieren reprocesamiento, reparación o desecho, lo que genera costos adicionales y pérdida de tiempo. Ejemplo: una pieza que no encaja correctamente y debe ser retrabajada.

- Talento no utilizado: No utilizar plenamente las habilidades, conocimientos y creatividad de los empleados, lo que limita la innovación y el crecimiento de la empresa. Ejemplo: no involucrar a los operarios en la mejora de los procesos.

- Recursos naturales desperdiciados: Uso ineficiente o excesivo de recursos como agua, energía y materiales, lo que impacta negativamente en el medio ambiente y aumenta los costos de producción. Ejemplo: dejar luces encendidas en áreas desocupadas o utilizar maquinaria ineficiente.

La identificación y eliminación de estos desperdicios es fundamental para mejorar la eficiencia, reducir costos y aumentar la satisfacción del cliente en cualquier empresa que aplique la filosofía Lean Manufacturing.

¿Qué es Lean Manufacturing?

Lean Manufacturing es un proceso sistemático de identificación y eliminación de actividades de no valor agregado a la organización. Se centra en la mejora continua y optimización del sistema de producción mediante la eliminación de desperdicios y actividades que no suman ningún tipo de valor al proceso.

Uno de los objetivos de Lean Manufacturing es que una vez que se ha trabajado en la eliminación de desperdicios se mejore la calidad de los productos, obteniendo también una reducción de los tiempos de producción y por ende el costo.

Algunas de las herramientas de Lean Manufacturing son: Kaizen, Kanban, Poka-Yoke, Genba, entre otros.

A la metodología Lean Manufacturing también se le conoce como: Manufactura Esbelta, Just In Time, sistema de producción Toyota, entre otros nombres más. Por los resultados que logra esta metodología en las organizaciones que la han puesto en práctica, la convierten entre las más exitosas.

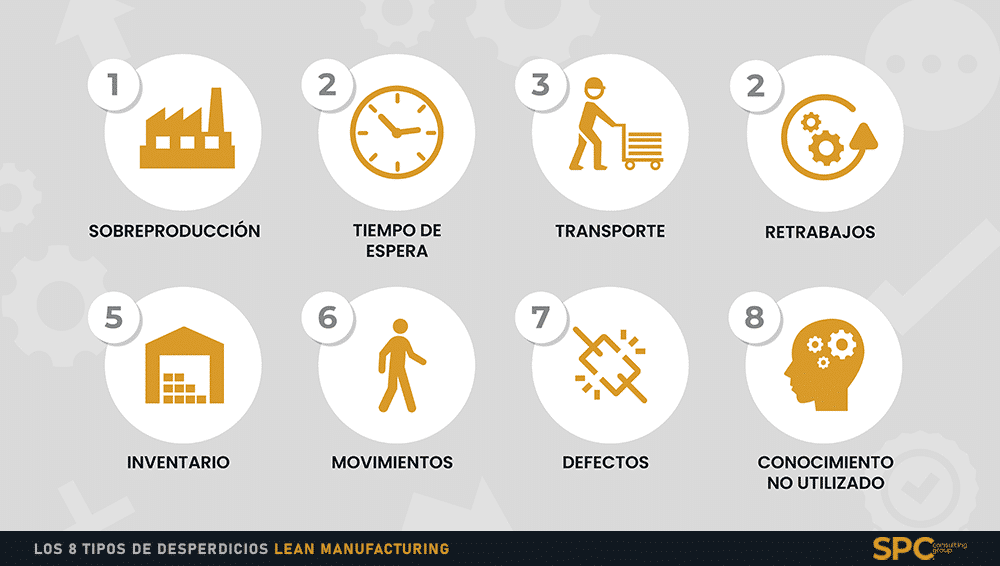

Los 8 tipos de desperdicios Lean Manufacturing

El concepto de los 8 tipos de desperdicios de Lean Manufacturing en la producción fue originado en la década de 1950 por Taiichi Ohno, un ingeniero industrial japonés, como parte de la filosofía de operación de la compañía Toyota. Mas tarde estos evolucionarían y se integrarían a los conceptos de Manufactura Esbelta.

Dentro de las ideas y prácticas comúnmente usadas en la industria, particularmente después de la post guerra (era en la cual la demanda de productos fue mayor que lo que las compañías estaban en posibilidad de ofrecer) la eficiencia y la producción en masa se consideraban prioridad. El objetivo era producir más. Sin embargo, con el tiempo las cosas cambiaron, ahora había que enfocarse en hacer las cosas bien, con calidad y al menor costo posible. Pero muchas ideas se habían quedado incrustadas en la mentalidad de la industria. La eficiencia y el hacer más ya no eran la mejor estrategia.

Los 8 desperdicios de Lean Manufacturing que identificó Ohno son los siguientes:

1. Desperdicio de Sobreproducción

2. Desperdicio de Tiempo de Espera

3. Desperdicio de Transporte

4. Desperdicio de Retrabajo

5. Desperdicio de Inventario

6. Desperdicio de Movimiento

7. Desperdicio de Defectos

8. Desperdicio de Conocimiento No Utilizado

Cómo eliminar los 8 desperdicios de Lean Manufacturing

Generalmente para eliminar los 8 desperdicios de Lean Manufacturing se siguen los siguientes pasos:

-

- Realizar un diagnóstico del proceso actual

- Elaborar un plan estratégico de trabajo

- Formar al equipo de personas que estarán participando en la implementación del plan de trabajo Lean

- Definir los retos y explicar las técnicas o herramientas de manufactura esbelta a ser abordadas.

Esta capacitación es muy importante, ya que serán las mismas personas de cada área, quienes, de manera organizada, definirán e identificarán los métricos o indicadores respectivos.

Hay que medirnos no sólo en la eficiencia, sino en niveles de inventarios, calidad, tiempos de ciclo, etc. También contemplar indicadores como el oee (efectividad global del equipo) entre otros.

La revisión del diagrama de flujo de los pasos de proceso (mapeo) será clave para la identificación de actividades de no valor agregado y la optimización de recursos, quedando sólo en nuestro diagrama de flujo de pasos del proceso las actividades que generan valor. Esto será una ventaja para poder hacer cambios de tipo o modelo de una manera más eficiente y eliminar cualquier desperdicio.

Recuerde qué al abordar la detección de mejoras en el proceso, no debe esperar en la solución de los problemas hasta el final de la metodología, los puede abordar desde el origen.

Técnicas de Lean Manufacturing

Hay que convertirnos en cazadores de desperdicios, identificándolos y generando las acciones requeridas para eliminarlos, utilizando las técnicas de Lean Manufacturing como:

-

- SMED

- 5S

- Standard Work

- Reducción de Inventarios

- Optimización de Flujos

- Kanban

- Y sobre todo apoyándonos con ayudas visuales e indicadores (Andon)

Finalmente, la disciplina del seguimiento y control de las implementaciones será factor clave para logar tener una organización bajo la metodología Lean Manufacturing y así evitar desperdicios.

¿Quiénes participan en Lean Manufacturing?

Es frecuente que los profesionistas y operadores de las organizaciones de todas las áreas en general participen en esta metodología de Lean Manufacturing por equipos de trabajo, asignado un líder de cada grupo de trabajo y un área asignada. Estos participantes serán entrenados y capacitados en Lean Manufacturing para poder implementar la metodología en los procesos de la organización.

Conclusión

Lean Manufacturing es un conjunto de técnicas que nos ayudarán en los diferentes tipos de procesos de la organización con relación a la demanda de los clientes, sin sobreinventarios, con la mejor calidad y menores costos de producción.

Las organizaciones que están buscando la mejora continua en sus procesos y optan por la implementación de la manufactura esbelta o algunas de sus herramientas, verán como resultado costos mínimos de producción y mejores ajustes en su planeación de producción según la demanda de los clientes.

Así entonces, la implementación adecuada de la metodología Lean Manufacturing permitirá a las organizaciones ser más eficientes y competitivas al minimizar inventarios, atrasos de producción, espacios de trabajo, costos y mejora de la calidad.

Vayamos entonces, ¡A cazar desperdicios!

En SPC Consulting Group contamos con amplia experiencia en consultoría y entrenamientos para implementar Lean Manufacturing, en tu empresa, mediante nuestros Servicios de Consultoría ayudamos a nuestros clientes a alcanzar sus objetivos, comprendiendo sus necesidades, proporcionando soluciones prácticas y efectivas.

Artículo por SPC Consulting Group en colaboración con el Ingeniero José Marmolejo y el Ingeniero Gustavo Gutiérrez.

DERECHOS DE USO: Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de este material sin la correcta atribución correspondiente o sin la autorización previa por escrito de Servicios Profesionales de Alta Consultoría S.C. (SPC Consulting Group) o de los titulares correspondientes.

Usted deberá citar este artículo copiando y pegando el siguiente texto:

Los 8 tipos de desperdicios Lean Manufacturing

SPC Consulting Group

https://spcgroup.com.mx/los-8-tipos-de-desperdicios-lean-manufacturing/

Si deseas saber más sobre Lean Manufacturing, comunícate hoy con nosotros, o te invitamos a nuestros próximos entrenamientos en diferentes ciudades como Monterrey, Querétaro, Guadajalara, entre otras dentro y fuera de la República Mexicana y en modalidad online desde cualquier ciudad.