AMEF Análisis del Modo y Efecto de Falla

Acceso rápido

Preguntas frecuentes

¿Qué es el AMEF y para qué sirve?

AMEF (Análisis del Modo y Efecto de Falla) es una herramienta de análisis preventivo que identifica y evalúa los posibles modos de falla en un producto o proceso, así como sus efectos y causas. Sirve para:

- Prevenir problemas: Anticipa y previene fallas antes de que ocurran, mejorando la calidad y confiabilidad

- Priorizar acciones: Permite evaluar la gravedad, ocurrencia y detección de cada falla, facilitando la priorización de acciones correctivas

- Mejorar el diseño: Ayuda a identificar debilidades en el diseño y proceso, impulsando mejoras y optimizaciones

- Reducir costos: Disminuye los costos asociados a fallas, retrabajos y garantías

- Aumentar la satisfacción del cliente: Mejora la calidad del producto y reduce la probabilidad de fallas, aumentando la satisfacción del cliente.

¿Cómo se hace un AMEF?

Para hacer un AMEF, sigue estos pasos generales:

- Forma un equipo multidisciplinario: Incluye expertos en diseño, ingeniería, calidad, producción, etc.

- Define el alcance: Especifica el producto, proceso o sistema a analizar y sus límites.

- Identifica las funciones: Enumera las funciones principales del objeto de análisis.

- Identifica los modos de falla: Para cada función, determina las formas en que podría fallar.

- Analiza los efectos: Describe las consecuencias de cada falla en el sistema y en el cliente.

- Evalúa las causas: Determina las posibles causas de cada modo de falla.

- Identifica los controles: Enumera los controles existentes para prevenir o detectar las fallas.

- Calcula el NPR (Número de Prioridad de Riesgo): Multiplica la Severidad (S), Ocurrencia (O) y Detección (D) de cada falla para obtener su NPR.

- Prioriza y toma acciones: Aborda las fallas con NPR más alto implementando acciones correctivas o preventivas.

- Documenta y revisa: Registra los resultados del AMEF y revísalo periódicamente para actualizarlo.

¿Cuántos tipos de AMEF hay y cuáles son?

Los principales tipos de AMEF (Análisis Modal de Fallos y Efectos) son:

- AMEF de Diseño (DFMEA – Design FMEA):

- Aplicación: Evaluar y mejorar el diseño del producto o sistema.

- Objetivo: Identificar y mitigar fallos potenciales en el diseño antes de la producción.

- AMEF de Proceso (PFMEA – Process FMEA):

- Aplicación: Analizar y mejorar los procesos de manufactura o ensamblaje.

- Objetivo: Identificar y controlar fallos en los procesos que afectan la calidad del producto.

¿Qué es el método AMFE?

¿Qué es la FMEA?

FMEA (Failure Mode and Effects Analysis), o AMFE en español (Análisis del Modo y Efecto de Falla), es una metodología sistemática para identificar, evaluar y prevenir posibles fallas en un producto, proceso o sistema antes de que ocurran. Su objetivo principal es mejorar la calidad, confiabilidad y seguridad, anticipándose a los problemas y tomando medidas preventivas.

La Planeación Avanzada de la Calidad (mejor conocida como APQP) proporciona el marco de referencia para el lanzamiento, ejecución, desarrollo y seguimiento de los nuevos productos y sus procesos respectivos. Dentro de las herramientas más importantes de las llamadas Core Tools, se distingue especialmente el AMEF o Análisis del Modo y Efecto de Falla.

La gran importancia de la herramienta de AMEF la ha hecho ser la referencia principal y punto de apoyo para los procesos tanto de diseño del producto como de los procesos.

No podemos dejar a la suerte o confiarnos en nuestra experiencia para introducir un nuevo producto o cambios en algún modelo o versión que ofrecemos a los clientes en la industria. Es imperativo que establezcamos por anticipado nuestros planes, y para ello requeriremos determinar qué factores o elementos pueden ser susceptibles a tener algún tipo de problema.

¿Qué es AMEF?

El AMEF o Análisis del Modo y Efecto de Falla es una metodología o herramienta parte de las Core Tools utilizada para definir, calificar y ordenar todos los posibles casos en que nuestro producto, su diseño o su proceso pueden presentar inconvenientes, ya sea de desempeño, de funcionamiento o incluso que puedan generar problemas de seguridad, calidad o eficiencia. El AMEF nos sirve para asegurar y documentar que se han considerado los problemas que potencialmente se puede presentar y que pueden afectar la calidad del producto, así como su desempeño.

Esta herramienta de AMEF forma parte de las Core Tools del sector automotriz y un requerimiento de la especificación técnica IATF 16949. Cabe mencionar que también es conocida por sus siglas en inglés como FMEA (Failure Mode and Effects Analysis).

El AMEF orientado hacia un equipo

Para generar el AMEF al utilizar las Core Tools, se requiere un equipo multidisciplinario, integrado por participantes de diversas áreas. Esto es para tomar en cuenta los distintos puntos de vista y experiencias a la hora de identificar los posibles modos de falla, evaluar los riesgos potenciales y analizar las causas y efectos de las mismas. Desde el 2008 y hasta el 2019 se utilizó el siguiente formato:

Tipos de AMEF: AMEF de Diseño y AMEF de Proceso

DAMEF

Esta herramienta de AMEF puede usarse durante la etapa de diseño o desarrollo del producto (conociéndose con el nombre de DAMEF, agregándole la letra D por el diseño, y analiza las funciones del producto dentro del mismo).

PAMEF

Posteriormente también el AMEF también se puede usar al estar definiendo nuestro proceso para la fabricación (que llamaremos PAMEF, al agregar la letra P de proceso, nos permitirá) analizar los pasos del proceso y las posibles fallas o problemas que pudieran suscitarse en cada uno.

DAMEF o AMEF de Diseño (DFMEA):

El AMEF de Diseño es una herramienta analítica para asegurar que se han considerado todos los riesgos de diseño antes de liberar una parte a producción.

Se analizan los sistemas, subsistemas y a nivel componente, para clarificar los rangos de trabajo a los que pueden estar expuestos, así como las consecuencias que pueden surgir cuando se someten a diversas condiciones de operación. El objetivo es dar la información requerida para que, al diseñar los procesos de manufactura, se tomen en cuenta dichos parámetros y se les asignen los controles apropiados en el proceso de acuerdo con su grado de importancia o riesgo.

PAMEF o AMEF de Proceso (PFMEA):

El AMEF de Proceso es una herramienta para analizar las fallas potenciales de manufactura, ensamble y procesos logísticos para producir productos que cumplan con la intención de diseño.

El equipo interdisciplinario, que debe incluir a personal de la operación además de ingeniería, calidad y otras áreas, revisa cada operación y se pregunta que posibles fallas o problemas puedan surgir, que afecten a las características identificadas en el AMEF de diseño o bien a las especificaciones y funcionalidad del producto.

Factores del AMEF - Análisis del Modo y Efecto de Falla

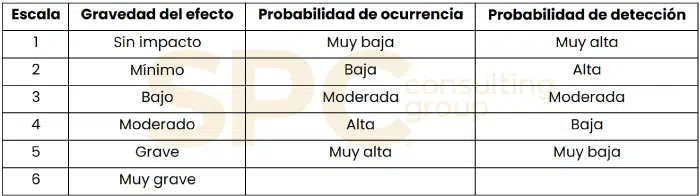

Para cada uno de los modos de falla, el equipo calificará 3 factores:

- La severidad, o que tan critico es un determinado factor o condición.

- La ocurrencia, o con qué frecuencia se puede esperar que ocurra dicha situación.

- La detección, o que tan difícil será que nos podamos percatar de la posible falla.

Originalmente la multiplicación de la calificación de estos 3 factores nos daba un número llamado RPN o número de probabilidad de riesgo el cual era asignado a cada modo de posible falla para así poder priorizar y determinar en orden los riesgos del diseño. A partir del 2019 se reemplazó el RPN por el AP (Action Priority – Prioridad de acción)

Ejemplo de AMEF - Análisis del Modo y Efecto de Falla

Imaginemos que estamos haciendo el análisis de un componente de freno de un automóvil. Primero, tendríamos que identificar los modos de falla potenciales para ese componente. Un modo de falla podría ser una fuga de líquido de frenos debido a una conexión floja o rota. Otro modo de falla podría ser el desgaste excesivo de las pastillas de freno debido a un mal diseño del sistema.

A continuación, tendríamos que evaluar la severidad de cada modo de falla, es decir, determinar el efecto que tendría la falla en el rendimiento del vehículo y la seguridad de los pasajeros. Una fuga de líquido de frenos podría tener un efecto grave, ya que podría afectar la capacidad del vehículo para detenerse de manera segura. Por otro lado, el desgaste excesivo de las pastillas de freno podría tener un efecto menos grave, ya que podría reducir la eficacia del sistema de frenado, pero aún permitiría que el vehículo se detenga de manera segura.

Luego, tendríamos que evaluar la probabilidad de que cada modo de falla ocurra. La conexión floja o rota podría tener una alta probabilidad de ocurrencia si el componente no está correctamente instalado o si se produce una vibración excesiva durante el uso del vehículo. Por otro lado, el mal diseño del sistema que causa desgaste excesivo de las pastillas de freno podría tener una probabilidad más baja de ocurrencia si se han realizado pruebas rigurosas durante el proceso de diseño y fabricación.

Finalmente, tendríamos que evaluar la capacidad de detección de cada modo de falla. En el caso de una fuga de líquido de frenos, se podría detectar mediante una disminución en el nivel de líquido de frenos en el depósito o mediante una reducción en el rendimiento del sistema de frenado. En el caso del desgaste excesivo de las pastillas de freno, se podría detectar mediante una inspección visual o mediante la detección de ruidos anormales durante el frenado.

Con esta información, y en base a las tablas de referencia disponibles, podemos calcular el puntaje AMEF para cada modo de falla y priorizar los modos de falla para abordar los que tienen un mayor puntaje. De esta manera, podemos identificar y abordar las fallas potenciales en el diseño del componente de freno antes de que ocurran en la producción o en el uso del vehículo.

A continuación, se muestra una tabla simplificada para calificar la gravedad del efecto, la probabilidad de ocurrencia y la probabilidad de detección:

Es importante destacar que este tipo de tablas son una guía, y cada organización puede personalizar las escalas y los criterios de evaluación.

En lugar de simplemente utilizar el número de riesgo o RPN (por sus siglas en inglés) como la única medida de evaluación del riesgo, ahora se utilizan múltiples criterios para calificar y evaluar el AMEF.

Cambios más recientes del AMEF de Core Tools

La última versión del manual de Core Tools de la AIAG que incluye la metodología AMEF es la cuarta edición, publicada en 2019.

Se incorpora una nueva tabla de prioridades de acción llamada AP (Action Priorities), la cual se basa en una lógica que considera la severidad, ocurrencia y detección.

Esta tabla del AMEF se utiliza para asignar niveles de prioridad a las acciones que se deben tomar en caso de que se identifique un modo de fallo.

El nuevo AP del AMEF tiene tres niveles de prioridad: Alto, Mediano y Bajo (o High, Medium y Low). El nivel de prioridad más alto se asigna a los modos de fallo que tienen mayor probabilidad de ocurrencia y mayor impacto en la seguridad o funcionamiento del producto o proceso. El nivel de prioridad medio se asigna a los modos de fallo que tienen una probabilidad de ocurrencia moderada y un impacto moderado en la seguridad o funcionamiento del producto o proceso. Por último, el nivel de prioridad bajo se asigna a los modos de fallo que tienen una baja probabilidad de ocurrencia y un impacto bajo en la seguridad o funcionamiento del producto o proceso.

En la nueva versión de AMEF de las Core Tools se ha modificado la secuencia del análisis; anteriormente, se iniciaba con los modos de falla, luego sus efectos y al final las causas. Ahora, se inicia con los efectos, luego los modos y las causas.

Se añaden las 4 M al AMEF para los modos de falla en la sección de las causas.

Estas son:

-

- Mano de obra

- Máquina

- Material

- Medio Ambiente

También se agregaron al AMEF los 6 pasos VDA volumen 4 y se incluyó un paso 7:

-

- Crear un equipo de trabajo interdisciplinario

- Identificar las funciones del producto o proceso: Las acciones que se espera que el producto o proceso realice.

- Identificar los modos de falla

- Evaluar la severidad de cada modo de falla

- Identificar las causas potenciales de cada modo de falla

- Evaluar la ocurrencia y detección de cada modo de falla

- Establecer acciones para reducir los riesgos

Cambios de tercera edición a la cuarta del AMEF de Core Tools

-

- El formato tiene la intención de ofrecer una lectura más fácil

-

- Se incluye un índice

-

- Se usan iconos para indicar párrafos clave y entradas visuales

-

- Se ofrecen ejemplos y texto adicionales para mejorar la utilidad del manual y ofrecer un más estrecho control dentro del proceso de AMEFs conforme se desarrolla

-

- Se refuerza la necesidad de apoyo y soporte de la administración

-

- Se define y enfatiza el entendimiento de los enlaces entre AMEF de Diseño y AMEF de Proceso, así como la definición de enlaces con otras herramientas

-

- Mejoramientos en las tablas de rangos de la severidad, ocurrencia y detección, de manera que sean de más sentido en el análisis y uso en el mundo real

-

- Se introducen métodos alternativos que actualmente son aplicados en la industria

-

- Se adicionan apéndices, los cuales tienen formatos de ejemplo y aplicaciones de casos más especiales de AMEFs

-

- El enfoque del “formato estándar” se ha reemplazado con varias opciones que representan aplicaciones actuales de AMEFs en la industria

-

- La sugerencia de que el NPR no sea usado como el medio primario para evaluar riesgos

-

- La necesidad del mejoramiento se ha revisado incluyendo un método adicional, y el uso del umbral para NPRs es clarificado como una práctica que no es recomendada

Artículo por SPC Consulting Group en colaboración con el Ingeniero Gustavo Gutiérrez.

DERECHOS DE USO: Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de este material sin la correcta atribución correspondiente o sin la autorización previa por escrito de Servicios Profesionales de Alta Consultoría S.C. (SPC Consulting Group) o de los titulares correspondientes.

Usted deberá citar este artículo copiando y pegando el siguiente texto:

AMEF Análisis del Modo y Efecto de Falla

SPC Consulting Group

https://spcgroup.com.mx/amef-analisis-del-modo-y-efecto-de-falla/

Si deseas saber más sobre esta herramienta de AMEF o Core Tools comunícate hoy con nosotros, o te invitamos a nuestros próximos entrenamientos en diferentes ciudades de la República Mexicana y en modalidad en línea desde cualquier lugar.